Chuyên ngành gỗ

QUY TRÌNH SẢN XUẤT NỘI THẤT GỖ CÔNG NGHIỆP

Ngày nay, thị trường cung cấp đa dạng các sản phẩm nội thất từ gỗ công nghiệp, bao gồm tủ bếp, giường, bàn ghế, đáp ứng nhu cầu thẩm mỹ và tiết kiệm chi phí. So với đồ nội thất gỗ tự nhiên, nội thất gỗ công nghiệp nổi bật với ưu điểm giá thành rẻ, mẫu mã đẹp và màu sắc phong phú. Tuy nhiên, quy trình sản xuất nội thất gỗ công nghiệp để tạo thành sản phẩm nội thất hoàn thiện lại khá phức tạp. Vậy, các bước sản xuất đồ gỗ nội thất công nghiệp diễn ra như thế nào?

Gỗ công nghiệp là gì?

Gỗ công nghiệp là loại vật liệu được sản xuất từ dăm gỗ, cành cây, gỗ tạp,… bằng cách sử dụng keo và chất kết dính. Sau khi được trộn đều và nén dưới áp lực cao, hỗn hợp này sẽ tạo thành các tấm gỗ có kích thước và độ dày theo yêu cầu. Gỗ công nghiệp có nhiều loại khác nhau, phổ biến nhất là MDF, HDF, MFC, Plywood,…

Ứng dụng của gỗ công nghiệp

Gỗ công nghiệp trong sản xuất đồ nội thất được sử dụng rộng rãi như tủ bếp, tủ quần áo, bàn ghế, giường ngủ,… Ngoài ra, gỗ công nghiệp còn được sử dụng trong thi công nội thất văn phòng, nhà hàng, khách sạn,…

Sự khác nhau giữa nội thất gỗ tự nhiên và nội thất gỗ công nghiệp

Nội thất gỗ tự nhiên

Ưu điểm

- Độ bền cao: Gỗ tự nhiên có trọng lượng và độ cứng vượt trội, ruột gỗ đặc chắc chắn. Nhờ ưu điểm này, đồ nội thất làm từ gỗ tự nhiên có khả năng chịu va đập tốt, mang lại cảm giác an toàn và tin cậy cho người sử dụng.

- Tính thẩm mỹ: Vân gỗ tự nhiên độc đáo và đẹp mắt, tạo nên vẻ sang trọng, tinh tế cho không gian sống.

Nhược điểm

- Giá thành cao: Do nguồn nguyên liệu gỗ tự nhiên ngày càng khan hiếm, quy trình chế tác phức tạp đòi hỏi nhiều thời gian và kỹ thuật, nên đồ nội thất gỗ tự nhiên thường có giá thành đắt hơn các loại vật liệu khác.

Nội thất gỗ công nghiệp

Ưu điểm

- Khả năng chống nước và chống ẩm: Gỗ công nghiệp được xử lý qua các quy trình tiên tiến, gia tăng khả năng chống thấm nước, chống ẩm hiệu quả. Nhờ vậy, nội thất gỗ công nghiệp có độ bền cao, hạn chế cong vênh, co ngót và mối mọt, đặc biệt phù hợp với môi trường khí hậu nóng ẩm như Việt Nam.

- Mẫu mã và màu sắc đa dạng: Gỗ công nghiệp sở hữu bảng màu phong phú, từ những gam màu gỗ tự nhiên ấm áp đến các tông màu hiện đại, trẻ trung, đáp ứng mọi nhu cầu thẩm mỹ và phong cách nội thất. Nhờ khả năng phủ bề mặt đa dạng như veneer, laminate, sơn,… gỗ công nghiệp có thể mô phỏng vân gỗ tự nhiên tinh tế hoặc tạo hiệu ứng độc đáo, sáng tạo.

- Trọng lượng nhẹ, dễ di chuyển: So với gỗ tự nhiên, nội thất gỗ công nghiệp có trọng lượng nhẹ hơn đáng kể, giúp việc di chuyển, sắp xếp và lắp đặt trở nên dễ dàng hơn. Ưu điểm này đặc biệt hữu ích trong các căn hộ chung cư, nhà phố có diện tích hạn chế hoặc thường xuyên thay đổi bố cục nội thất.

- Giá thành hợp lý: Một ưu điểm nổi bật của nội thất gỗ công nghiệp là giá thành phải chăng, phù hợp với túi tiền của nhiều gia đình. So với gỗ tự nhiên quý hiếm và đắt đỏ, gỗ công nghiệp giúp tiết kiệm chi phí đáng kể mà vẫn đảm bảo chất lượng và tính thẩm mỹ cao.

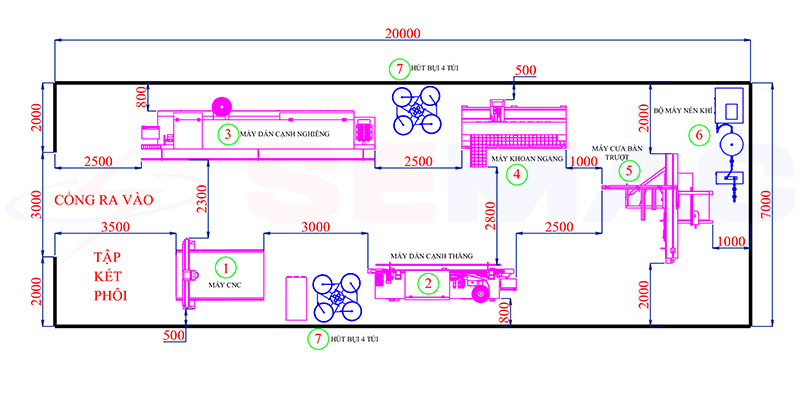

Quy trình sản xuất nội thất gỗ công nghiệp 8 bước chi tiết nhất

1. Tiếp nhận đơn hàng và bản vẽ thiết kế

Bước đầu tiên trong quy trình sản xuất là tiếp nhận đơn hàng từ khách hàng và thu thập đầy đủ bản vẽ thiết kế chi tiết. Nhân viên thiết kế sẽ thiết kế bản vẽ dựa theo kích thước được cung cấp và mong muốn của khách hàng.

Đưa ra danh sách tổng hợp các màu sắc và vật liệu sử dụng trong dự án, bao gồm mã màu (Color Code) chính xác, tên gọi từng màu, chất liệu đi kèm, cùng với mô tả chi tiết về đặc tính kỹ thuật, tính thẩm mỹ và mục đích sử dụng của từng loại trong tổng thể thiết kế.

2. Lên kế hoạch sản xuất

Dựa trên bản vẽ thiết kế kỹ thuật đã được chốt với khách hàng, đội ngũ thuật sẽ tiến hành xây dựng kế hoạch sản xuất chi tiết nhằm đảm bảo tính chính xác, tối ưu hóa quy trình và đáp ứng đúng tiến độ cam kết với khách hàng.

- Đánh giá và lựa chọn loại gỗ công nghiệp phù hợp (như MDF, HDF, MFC…) dựa trên đặc tính sản phẩm và yêu cầu sử dụng. Đồng thời, xác định khối lượng vật liệu cần thiết cho từng chi tiết, nhằm tránh lãng phí và đảm bảo chất lượng đầu ra.

- Xác định đầy đủ các loại phụ kiện cần dùng cho quá trình lắp ráp và hoàn thiện sản phẩm như: bản lề, tay nắm, ray trượt, ốc vít, ke liên kết, chốt gỗ,… Danh mục phụ kiện được chuẩn hóa để đảm bảo tính đồng bộ và dễ dàng thay thế về sau.

- Thiết lập thời gian gia công cho từng công đoạn như cắt, khoan, dán cạnh, sơn phủ, lắp ráp,… Tất cả đều được sắp xếp hợp lý theo thứ tự kỹ thuật, đảm bảo quy trình sản xuất vận hành liên tục, tối ưu hiệu suất và đáp ứng đúng thời hạn giao hàng theo yêu cầu của khách hàng.

3. Gia công sơ bộ

Sau khi ván gỗ công nghiệp được chuẩn bị đầy đủ, ván cần được xử lý để có được hình dạng, kích thước theo đúng với bản thiết kế đưa ra.

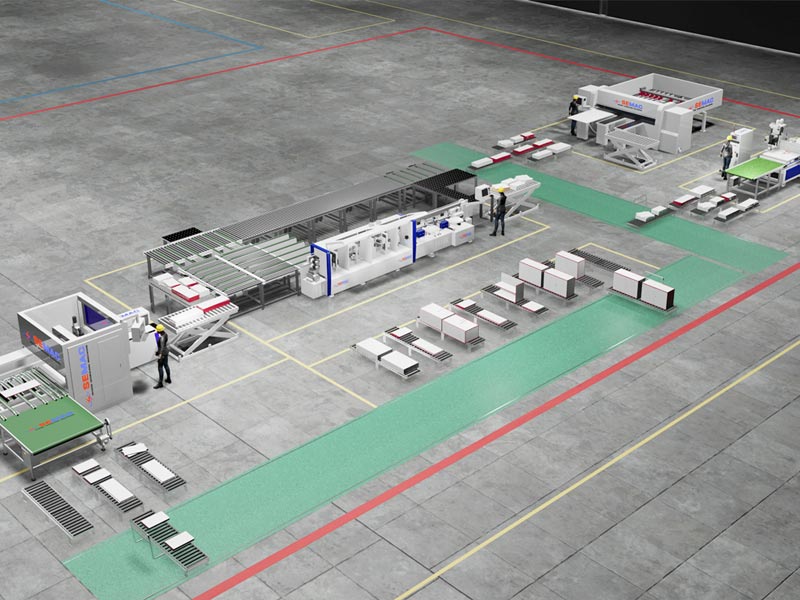

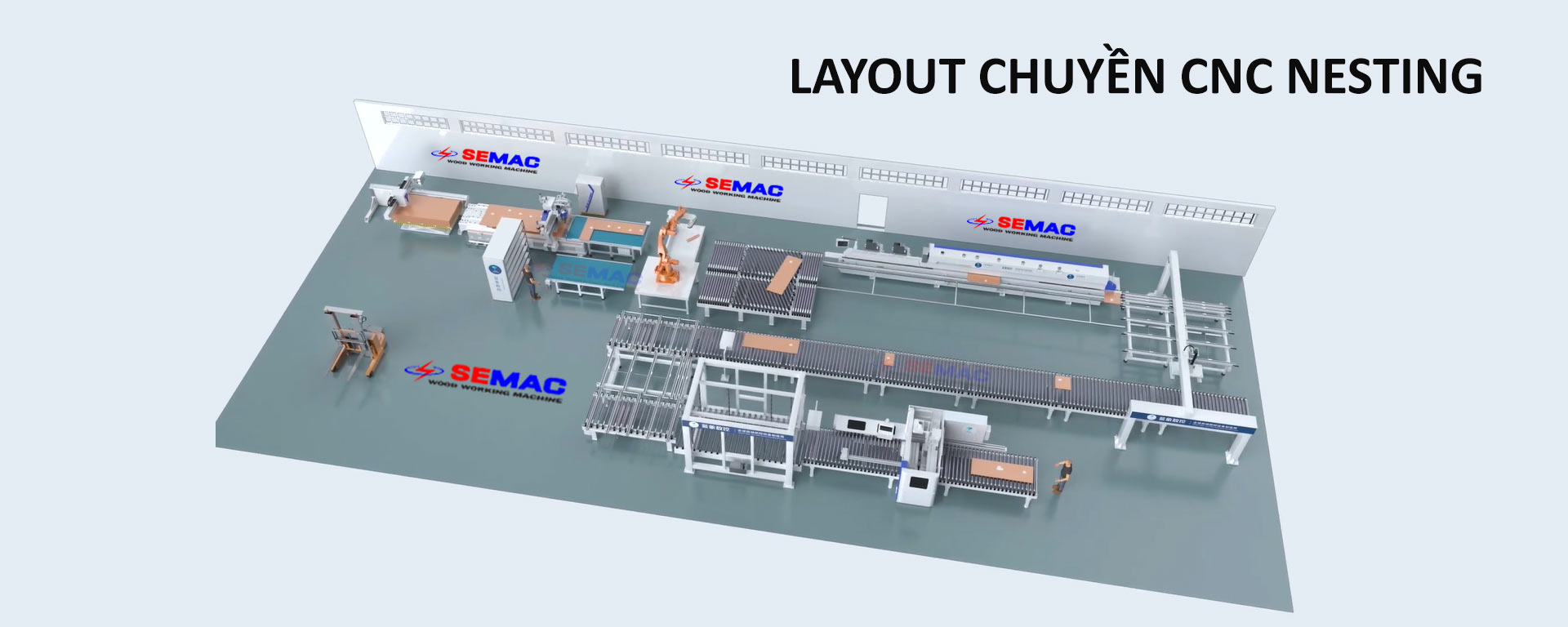

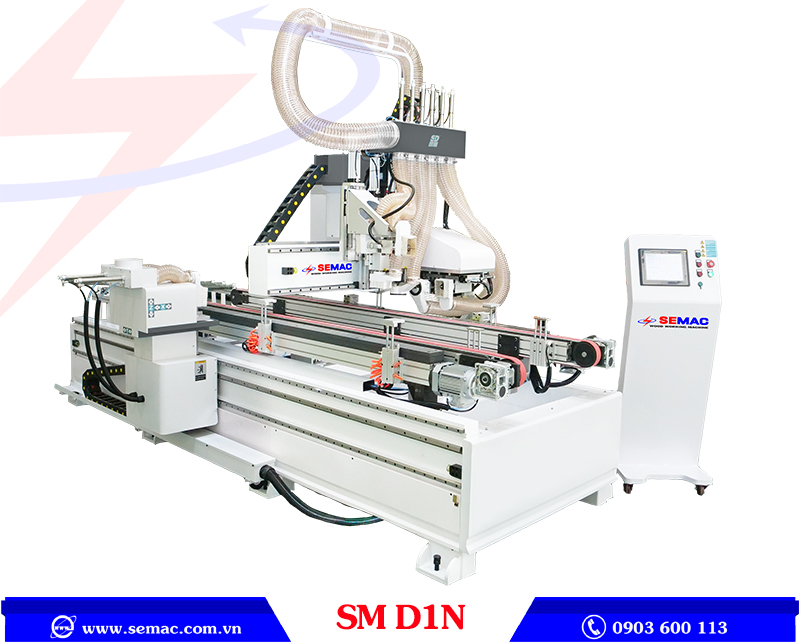

Ở bước này, công nhân có thể xử lý ván nhỏ lẻ bằng máy cưa bàn trượt hoặc đối với các xưởng gia công số lượng lớn có thể sử dụng các dòng máy cưa panel cnc để cắt nhiều tấm ván lớn cùng lúc hoặc để gia công các sản phẩm có biên dạng cong thì cần phải dùng đến các dòng máy cnc router.

Với sự phát triển của máy móc hiện nay, công đoạn cắt, tạo hình này càng trở nên dễ dàng. Từ bản thiết kế thông qua phần mềm CAM chuyển thành lệnh G-code là các máy CNC có thể hiểu được gia công chính xác. Từ những đường cắt đơn giản đến hình dạng phức tạp, xẻ rãnh, đều được gia công tinh xảo.

4. Gia công chi tiết

Phôi gỗ sau khi cắt xong không thể sử dụng hoặc lắp ráp liền vì rất dễ gây mẻ cạnh, ẩm mốc làm hư. Do đó, ván cần được bao bọc để bảo vệ, tăng độ bền và tăng độ thẩm mỹ cho sản phẩm. Và giải pháp cho vấn đề này là các dòng máy dán cạnh.

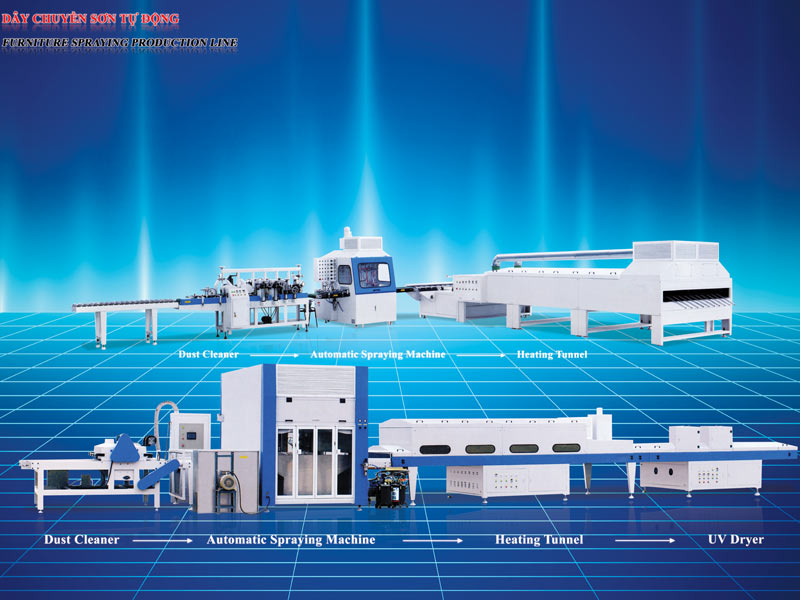

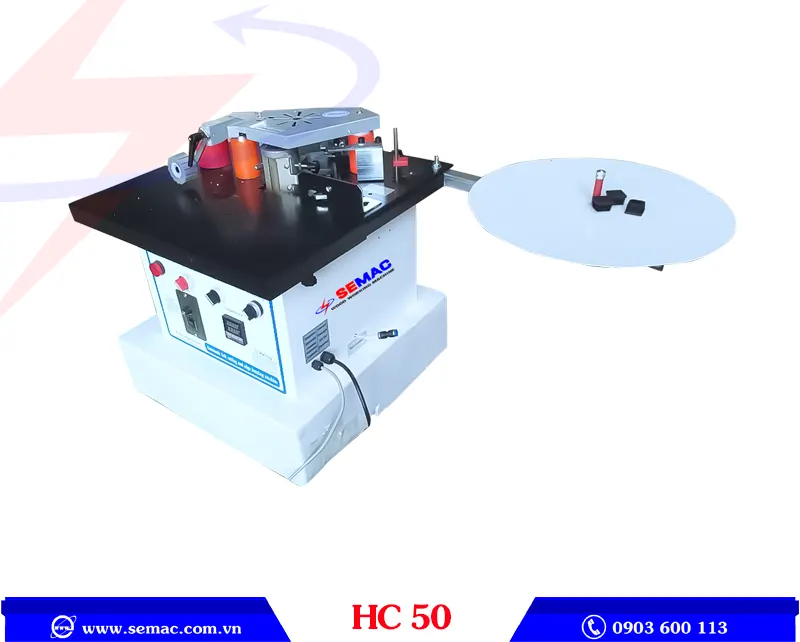

Tùy theo nhu cầu và điều kiện của mỗi nhà xưởng, có thể đầu tư các dòng máy dán cạnh nhỏ thủ công có chức năng cơ bản như dán – ép nẹp:

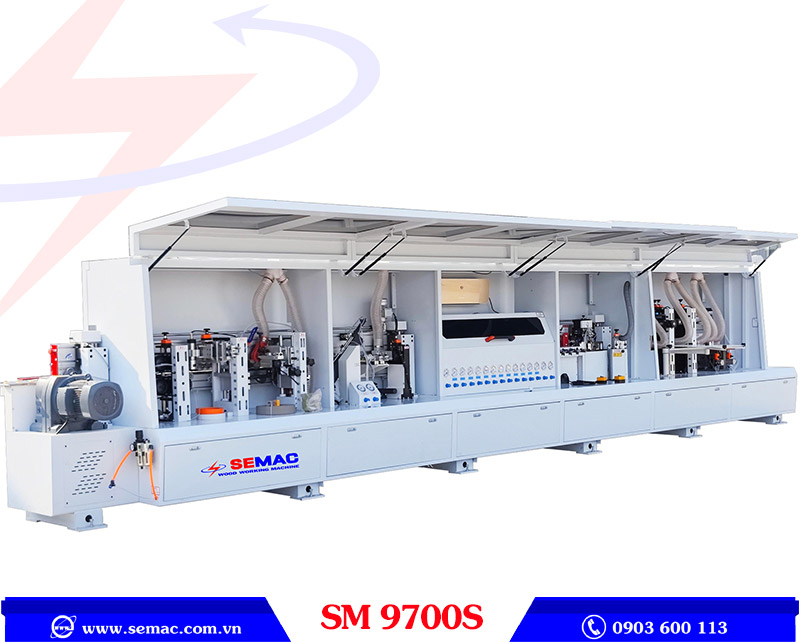

Hoặc các dòng máy dán cạnh tự động có các chức năng phay cạnh ván thẳng, nghiêng – lăn keo, ép nẹp – cắt chỉ thừa đầu đuôi – phay vát mép trên dưới – phay bo góc ván – cạo keo – phun dung dịch, đánh bóng cạnh:

Hoặc để xử lý các phôi có biên dạng cong, gấp khúc phức tạp có dòng máy dán cạnh cong tự động/bán tự động:

Và đặc biệt với dòng máy dán cạnh tay nắm tạo nên sản phẩm hiện đại, tinh gọn phù hợp với xu hướng tối giản hiện nay, ngoài những chức năng như những máy dán cạnh tự động khác, máy có khả năng tạo các rãnh tay nắm J,C,…và ép các nẹp theo những rãnh đó:

5. Tạo liên kết cho sản phẩm

Và để tạo nên 1 sản phẩm hoàn thiện như cửa, tủ, kệ, bàn,…thì những tấm gỗ sau khi trải qua những công đoạn trước cần được tạo liên kết như bản lề, chốt cam, lỗ chốt, rãnh …Việc tạo nên những lỗ, rãnh liên kết ở những vị trí chính xác sẽ giúp cho các mối liên kết được bền hơn đồng thời cũng tăng độ thẩm mỹ của sản phẩm.

Ở công đoạn này, chúng ta có thể xử lý bằng những máy đơn giản như máy khoan bản lề, máy khoan liên kết nhiều đầu,….

Hoặc cần xử lý tự động ta có các máy khoan cnc, phổ biến nhất hiện nay là các dòng máy cnc khoan ngang sử dụng đầu dò laser xác định vị trí gia công chính xác:

Và cao cấp hơn, có các máy gia công khoan 6 mặt chỉ với 1 lần gia công có thể xử lý khoan, tạo rãnh, lỗ,…trên tất cả các mặt phôi.

6. Lắp ráp sản phẩm

Các chi tiết gỗ đã được hoàn thiện sẽ được lắp ráp thành sản phẩm hoàn chỉnh theo bản vẽ. Quá trình này đòi hỏi sự khéo léo và kinh nghiệm của thợ mộc để đảm bảo độ chắc chắn, chính xác và thẩm mỹ cho sản phẩm.

7. Kiểm tra chất lượng

Sản phẩm sau khi lắp ráp sẽ được kiểm tra kỹ lưỡng về chất lượng, bao gồm:

- Kiểm tra độ chính xác kích thước.

- Kiểm tra độ chắc chắn của các mối ghép.

- Kiểm tra chất lượng bề mặt hoàn thiện.

8. Đóng gói và giao hàng

Sản phẩm đạt chất lượng sẽ được đóng gói cẩn thận bằng vật liệu chống va đập để đảm bảo an toàn trong quá trình vận chuyển. Sau đó, sản phẩm được giao đến tay khách hàng đúng thời hạn.

Nhờ sự hỗ trợ của máy móc hiện đại, quy trình sản xuất nội thất gỗ công nghiệp càng trở nên dễ dàng thực hiện. Từ bước cắt tạo hình đến khi tạo liên kết hoàn thiện đều có những dòng máy tự động, gia công chính xác, thời gian xử lý rất ngắn và chỉ cần một số ít nhân lực để quản lý vận hành. Nhờ đó, các chủ đầu tư có thể tiết kiệm thời gian, chi phí nhân công, nguyên vật liệu,….

Lời kết:

Hy vọng những chia sẻ trên đây sẽ giúp các chủ xưởng gỗ nắm bắt chi tiết quy trình sản xuất nội thất gỗ công nghiệp, từ đó tối ưu hóa hoạt động sản xuất, nâng cao chất lượng sản phẩm và gia tăng lợi thế cạnh tranh trên thị trường.

Để hỗ trợ tốt nhất cho các chủ xưởng gỗ, SEMAC sẵn sàng giải đáp mọi thắc mắc liên quan đến quy trình sản xuất nội thất gỗ công nghiệp. Vui lòng liên hệ với chúng tôi để được tư vấn về việc lựa chọn máy móc, các vấn đề kỹ thuật, hoặc giải đáp các chi tiết trong từng bước sản xuất.

Thông tin liên hệ tu vấn báo giá trực tiếp quy trình sản xuất nội thất gỗ công nghiệp

- Văn phòng: 41/19 Nguyễn Oanh, Phường 10, Quận Gò Vấp, TP.HCM

- Showroom: 401 Tô Ngọc Vân, KP1, Phường Thạnh Xuân, Quận 12, TP.HCM

- Hotline: 0903 600 113

- Email: info@quocduy.com.vn

- Hotline trung tâm kỹ thuật: 0789 15 15 18

- Website: semac.com.vn – quocduy.com.vn